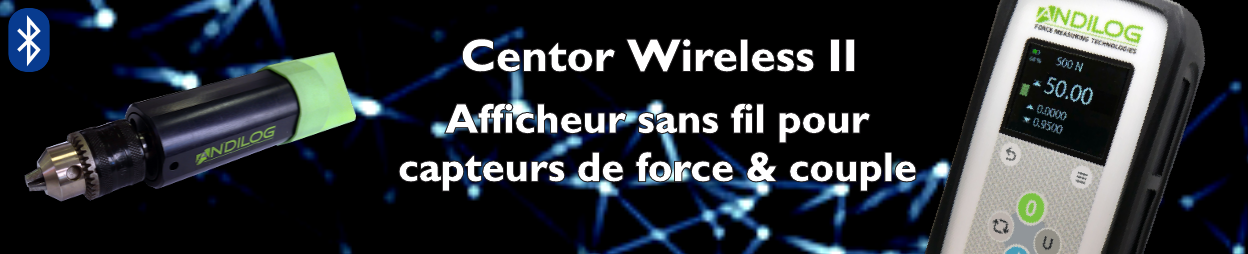

Unsere breite Palette an kabellosen Kraft- und Drehmomentsensoren ist mit Bluetooth-Technologie ausgestattet und ermöglicht es Ihnen, Messungen aus der Ferne vorzunehmen, verbunden mit einem unserer Displays oder direkt mit einem PC. Unsere Sensoren bieten eine Datenübertragungsrate von bis zu 1.000 Hz und eine Freifeldreichweite von 20 Metern. Wir können diese Technologie an jeden Dehnungsmessstreifen-Sensor anpassen.

Wenn Sie mehr über unsere drahtlosen Sensoren erfahren oder eine geeignete Lösung finden möchten, ist Andilog über verschiedene Kanäle leicht erreichbar:

- Besuchen Sie unsere Online-Website: Stöbern Sie in aller Ruhe auf unserer Website durch unser komplettes Produktsortiment

- Online-Chat: Für eine erste Kontaktaufnahme oder um ein Angebot für eine Wägezelle zu erhalten, nutzen Sie bitte unseren Chat unten rechts

- E-Mail: Bei detaillierten Fragen oder speziellen Wünschen kontaktieren Sie uns unter info@andilog.com.

- Rufen Sie uns an: Sprechen Sie direkt mit unserem Kundendienstteam +33 4 42 34 83 40, um sofortige Hilfe zu erhalten.

Jede dieser Optionen bietet Ihnen umfassende, auf Ihre Bedürfnisse zugeschnittene Unterstützung, egal ob Sie Produktdetails suchen, Hilfe beim Kauf benötigen oder technische Unterstützung wünschen.